Systemy lokalizacji

Optymalizacja pracy przedsiębiorstwa jest zadaniem bardzo trudnym. Aby je ułatwić i umożliwić podjęcie prawidłowych, dobrych decyzji, polecamy proponowane przez nas specjalne systemy lokalizacji w czasie rzeczywistym, które opierają się na założeniu czujników monitorujących wydajność i ruch na hali.

- Konstrukcje modułowe

- Uniwersalny system rurkowy

- System profili aluminiowych

- Wózki samojezdne AGV – Roboty AGV

- Rozszerzona rzeczywistość AR

- System modułowych suwnic aluminiowych

- Milkrun

- Ułatwienie kompletacji – pick to light

- Zarządzanie dostawami

- Square Flex

- Platformy i konstrukcje specjalne

- Pojemniki i palety

- Akcesoria

- Koła

Lokalizacja w czasie rzeczywistym umożliwia szybkie i precyzyjne określenie położenia obiektów. Obszar zastosowań jest ogromny m.in w produkcji, magazynowaniu i logistyce, handlu, sporcie.

Zasada działania na przykładzie magazynu – wózki wyposażone są w czujniki położenia (TAG); na ścianach i słupach rozmieszczone są elementy lokalizujące czujniki, które przekazują za pośrednictwem serwera dane do panelu sterowania, który może być wyświetlany na monitorze, tablecie lub smartfonie. Panel sterowania może być dostosowany do potrzeb użytkownika, a dane szczegółowo analizowane.

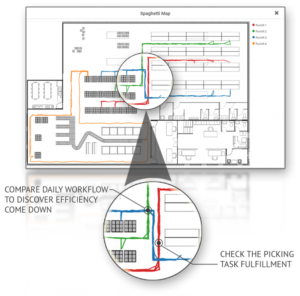

MAPA STREF – analiza ile czasu obiekty/pojazdy spędzają w różnych obszarach zakładu. Jeśli potrzebujesz porównać różne zmiany lub dni – żaden problem.

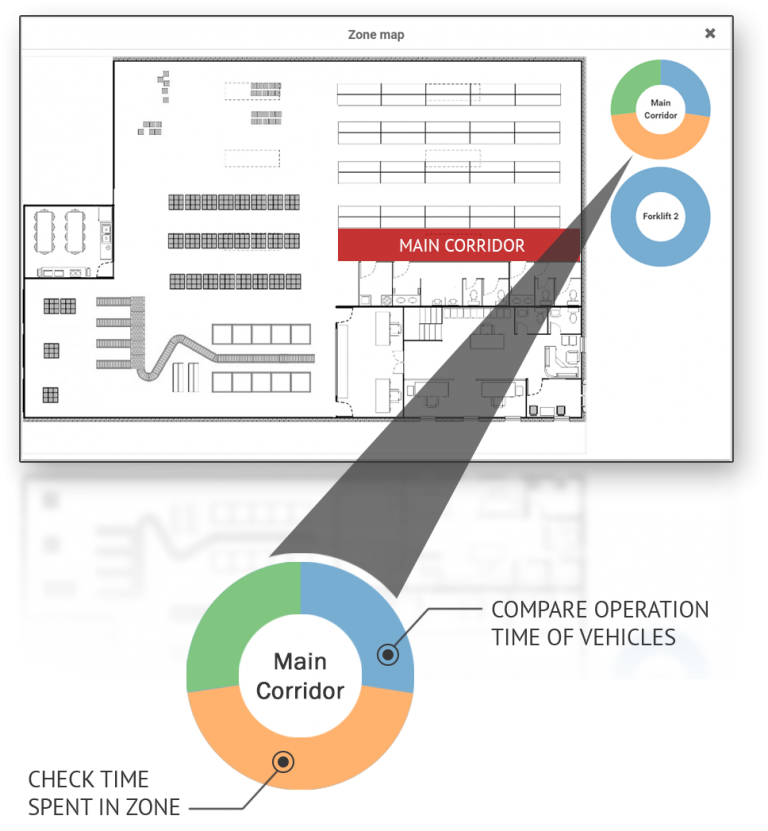

WYDAJNOŚĆ PRACY – możesz przeanalizować wydajność swojej floty. Następnie poprawić ich pracę poprzez redukcję czasów, kiedy są nieużywane.

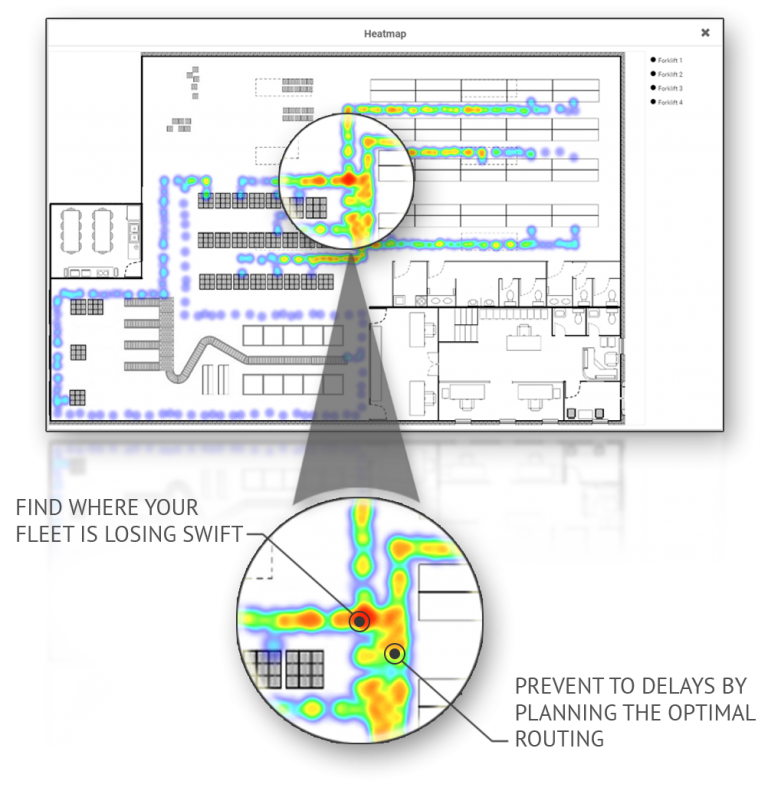

MAPA CIEPŁA – umożliwia analizę ile czasu obiekty przebywają w wybranym obszarze. Można poprawić wydajność pracy poprzez np. eliminację ‚wąskich gardeł.

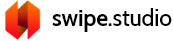

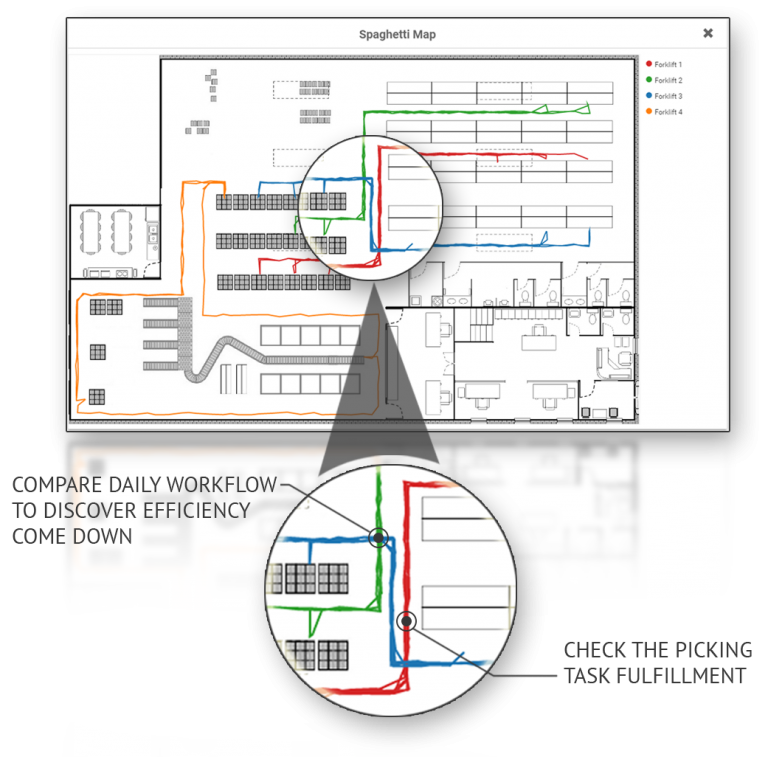

WYKRES SPAGETTI – umożliwia analizę jak się przemieszczają obiekty. Dzięki tym wykresom możesz przeanalizować czy obiekty przemieszczają się zgodnie z planem.

Przykłady realizacji

Budweiser BUDVAR - České Budějovice - Czech

System został zainstalowany m.in w czeskich zakładach produkujących piwo - Budweiser BUDVAR w mieście, České Budějovice gdzie tradycja warzenia piwa zaczęła się w 13-tym wieku.

Produkty z tego browaru dystrybuowane są do 76 krajów, od Japonii do Stanów Zjednoczonych z jednego miejsca na świecie. Różne rodzaje piwa są oznaczane w 360 kombinacjach w różnych językach. W magazynach składowanych jest 20.000 palet. Codziennie zakład opuszcza 50 ciężarówek z piwem.

Projekt dotyczył zastąpienia ograniczonego układu RFID (instalacja zajęła 7 miesięcy) systemem UWB, który został uruchomiony w 1 miesiąc.

- obszar monitoringu: 15.000m2

- liczba monitorowanych obiektów: 15 (wózki widłowe)

- liczba anten: 70

- dokładność: 30cm

- częstotliwość pomiaru 100msek

System RTLS został zintegrowany z WMS-em. Dzięki temu można monitotrować czy operator pobrał prawidłową paletę z odpowiednim ładunkiem. Następnie kontrola jest powtarzana podczas rozładunku, aby zweryfikować czy paleta została dostarczona w nieodpowiednie miejsce.

Dodatkowo, dział logistyki otrzymuje na bieżąco informacje n/t codziennej frekwencji, przebytego dystansu i wykorzystaniu każdego wózka widłowego. Aby zwiększyć wydajność floty i poprawić wykorzystanie przestrzeni, wykorzystywane są również wykresy spaghetti i mapy ciepła - wizualizacji przepływu, wąskie gardła, natężenie ruchu oraz ścieżki przejazdu w każdym momencie.

W razie jakichkolwiek pytań zapraszamy do kontaktu telefonicznego lub mailowego.